摘 要

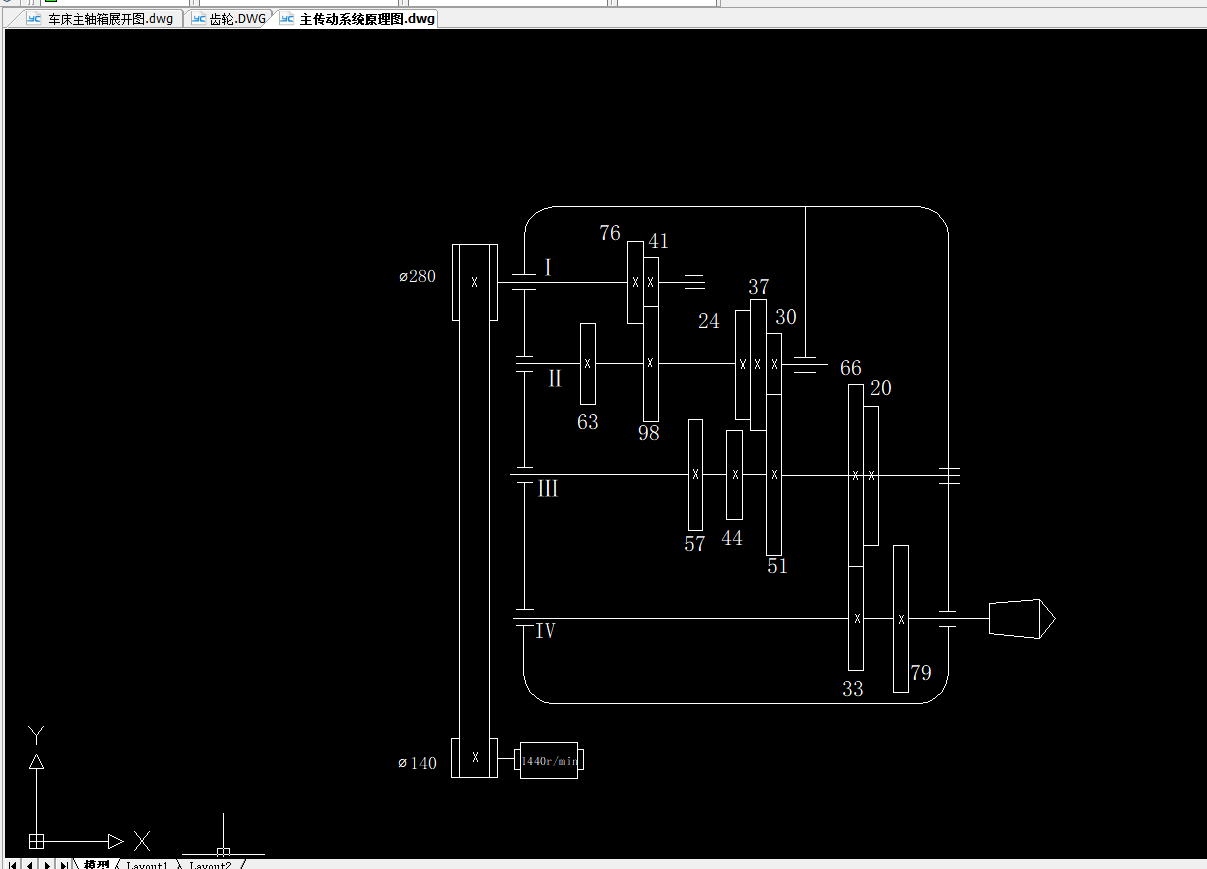

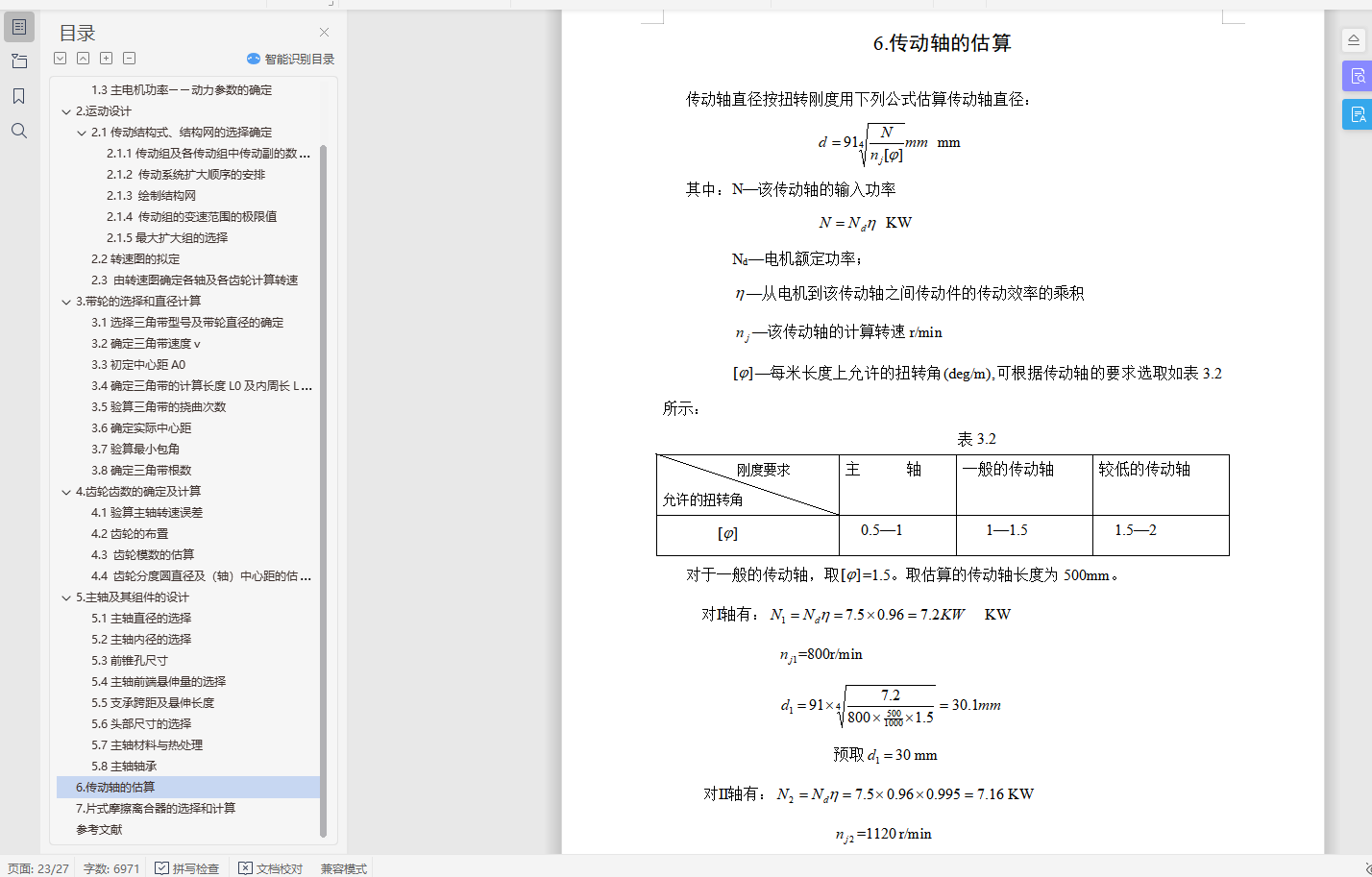

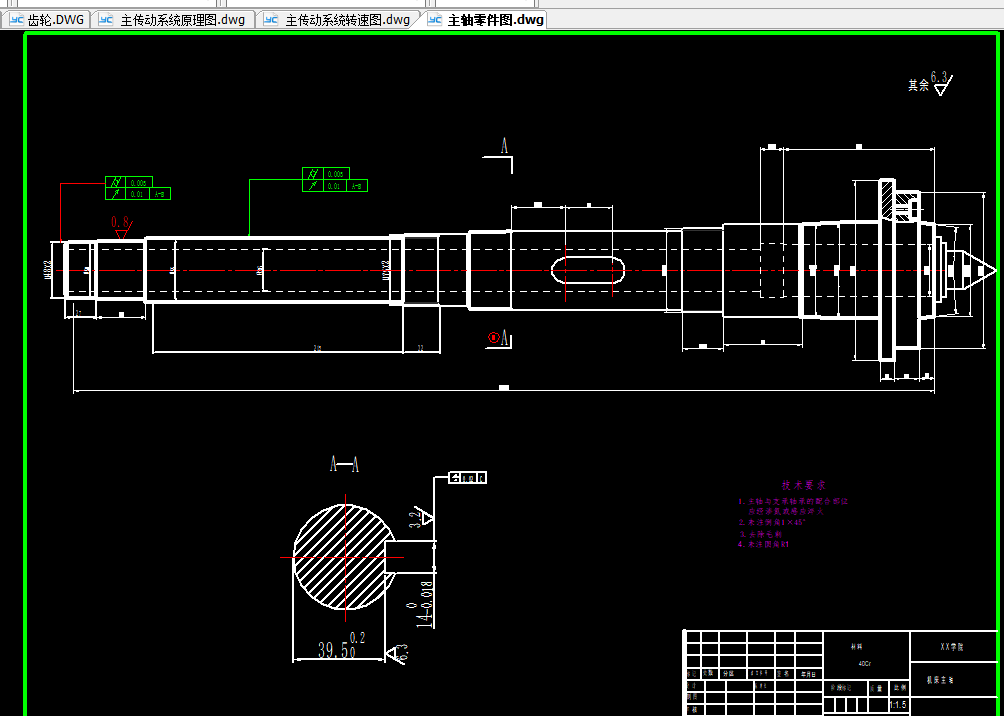

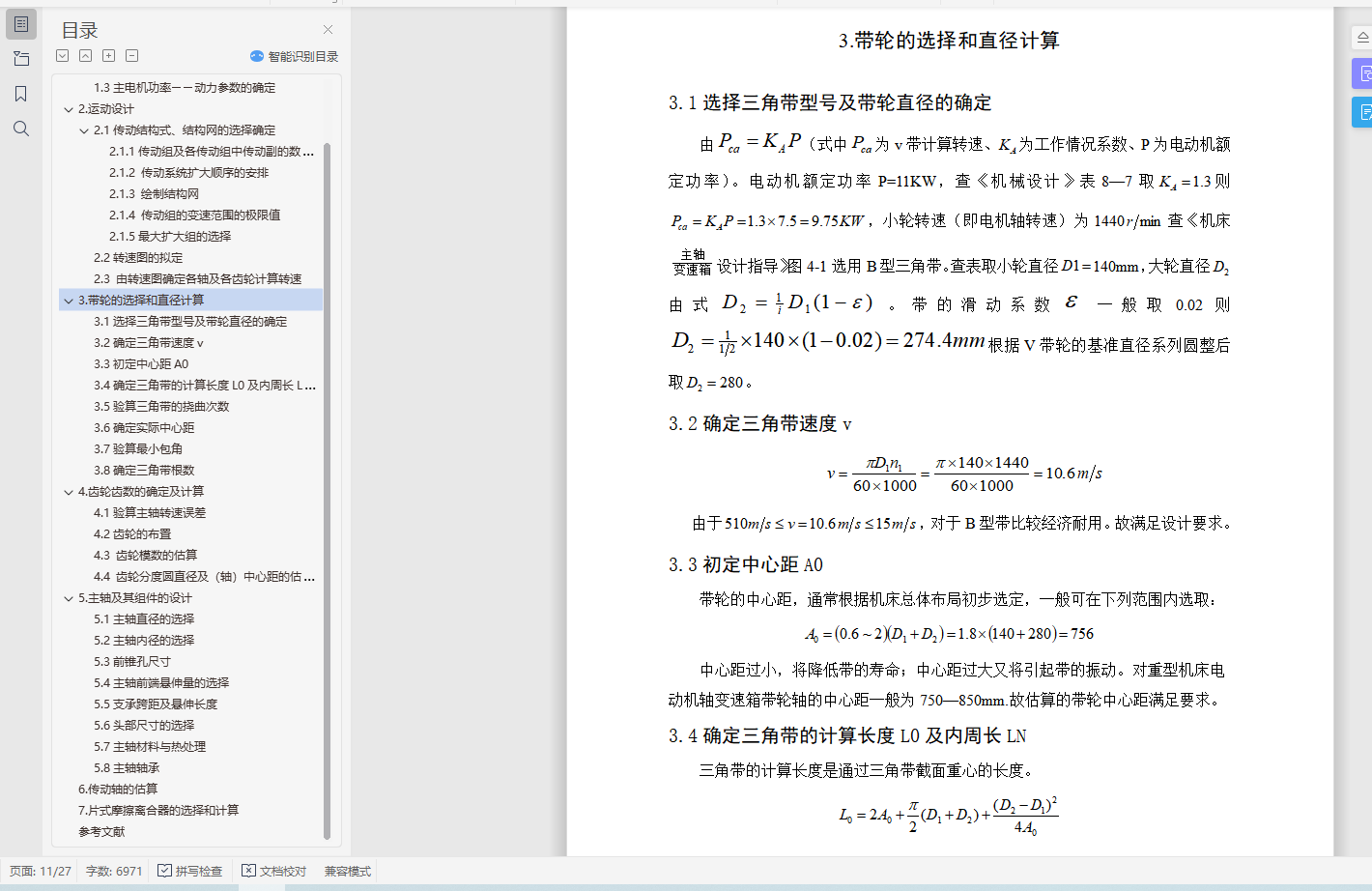

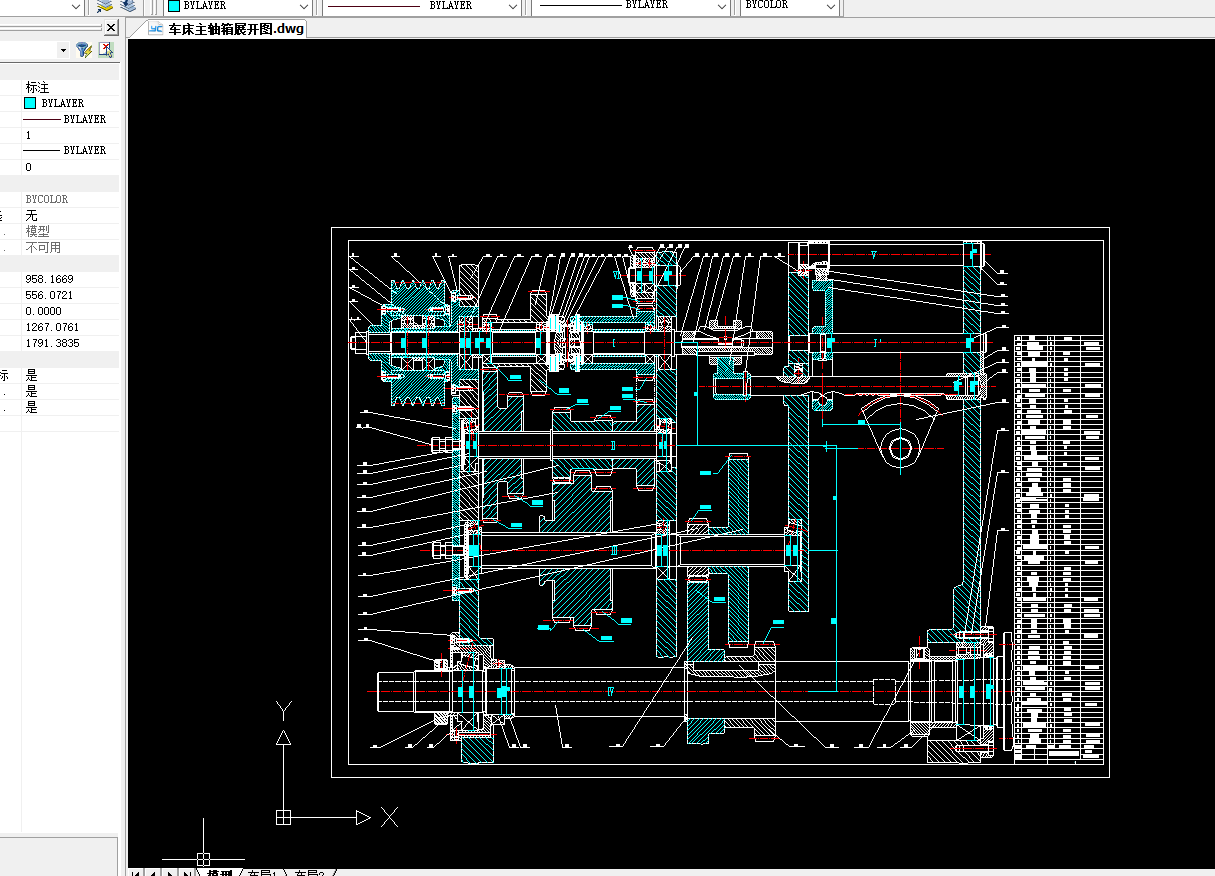

随着机床行业向着高速度、高精度加工趋势的快速转变,机床的结构优化在国内机械行业内引起了广泛的关注。主轴箱是机床系统中十分重要的部分,主轴箱的结构设计直接影响到工件的加工质量和加工效率。一种套装轴式的主轴箱结构,通过与传统主轴箱的结构进行比较,其结构更为紧凑,最重要的是这种紧凑质量轻的结构可以提供高效率,同时最大限度地降低了震动和噪声。本次设计主要对分级变速系统的内在规律(传动副与转速级数的确定、结构式的拟定、变速组的变速范围)。主传动系统分级变速系统拟定(公比、转速级数及转速数列:传动方案及结构形式;确定各变速组的最小传动比,画出转速图)。确定齿轮齿数,齿轮的结构布置,传动件的计算转速及其确定(主传动系统的功率特性及计算转速;主轴及其它传动件计算转速),传动系统的设计(皮带轮及皮带;各传动轴、齿轮的受力分析、刚度、强度计算及分析;传动轴、齿轮的结构设计;以及箱体设计。

关键词:车床 铣床 主轴 齿轮

目 录

1.车床参数和基本参数

1.1主轴的极限转速

由设计任务书可知:机床主轴的极限转速为:

级数z=12

公比![]() =1.41

=1.41

机功率P=7.5KW

则其最大转速

![]()

查标准数列取![]()

考虑到设计的结构复杂程度要适中,故采用常规的扩大传动分级变速,并选取级数z=12,设其转速公比为![]() 1.41。则由式:

1.41。则由式:

各级转速数列由标准数列表中查出,因![]() =1.41=

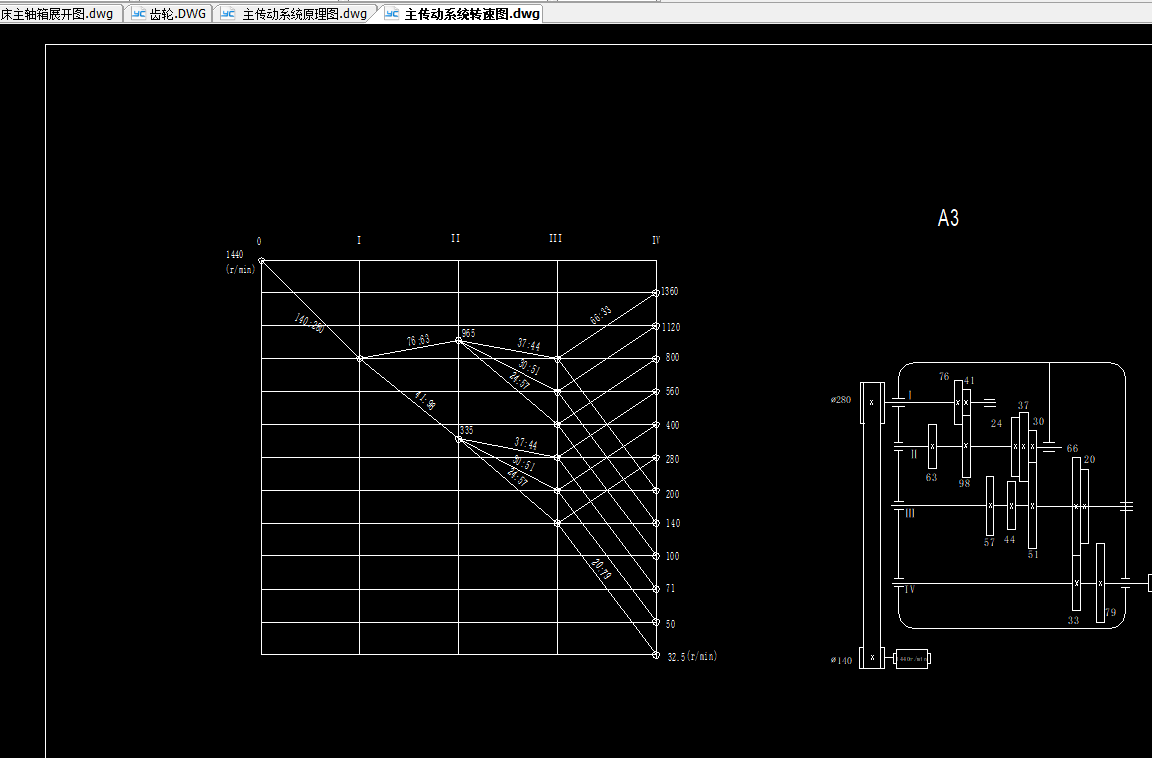

=1.41=![]() ,首先找到35,然后每隔5个数取一个值,可得如下转速数列:32.5、50、71、100、140、200、280、400、560、800、1120、1360共12级转速。

,首先找到35,然后每隔5个数取一个值,可得如下转速数列:32.5、50、71、100、140、200、280、400、560、800、1120、1360共12级转速。

1.2主轴转速级数Z和公比

已知

![]() =

=![]()

![]() =

=![]()

且Z=![]() x3b

x3b

a、b为正整数,即Z应可以分解为2和3的因子,以便用2、3联滑移齿轮实现变速。(如取4或5的因子,则要用两个互锁的滑移齿轮,以确保只有一对齿轮啮合。使得结构过于复杂且不易控制。)

取Z=12级 则Z=22![]()

![]()

![]()

![]()

![]() =1360

=1360![]()

![]() =32.5

=32.5![]()

![]() =

=![]() =45.7

=45.7

综合上述可得:主传动部件的运动参数

![]() =1360

=1360![]()

![]() =32.5

=32.5![]() Z=12

Z=12 ![]() =1.40

=1.40